Su di noi

Shenzhen Lunfeng Technology Co., Ltd

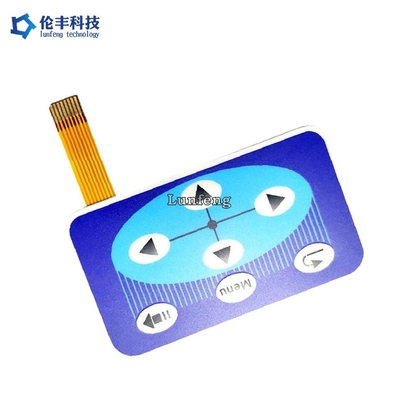

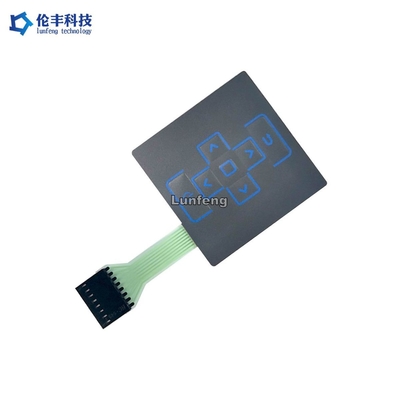

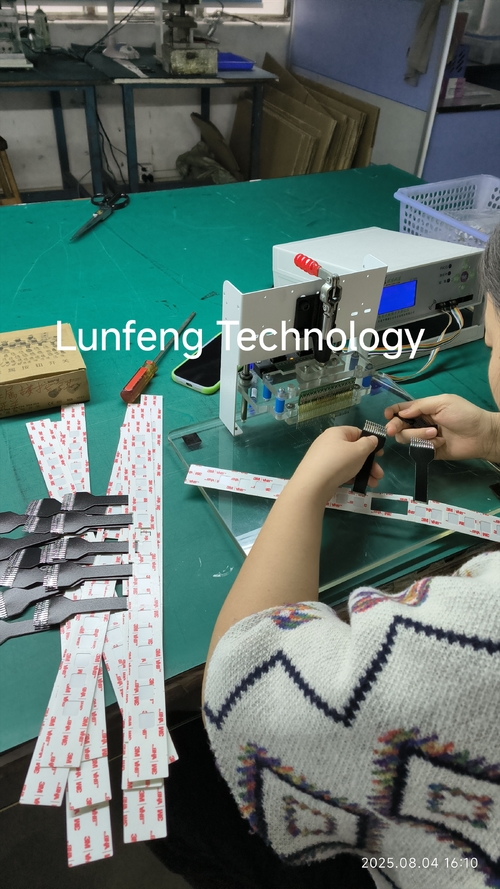

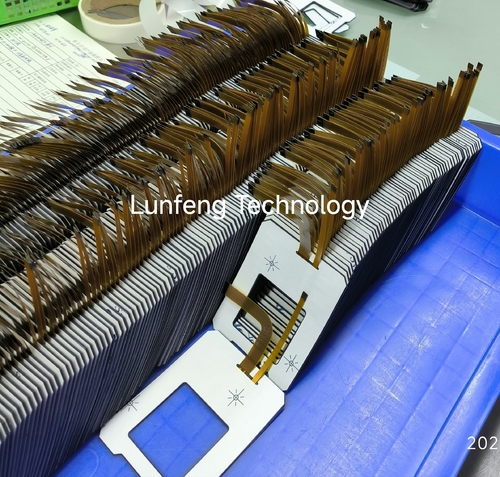

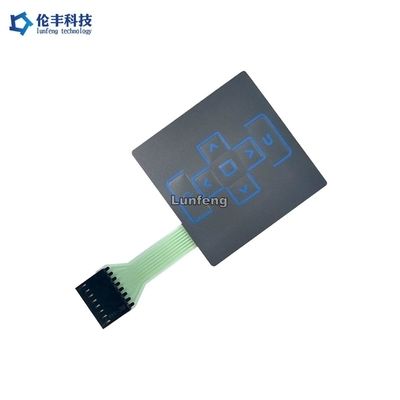

Shenzhen Lunfeng Technology Co., Ltd. (Lunfeng)eraistituito nel 1995, principalmente impegnata nella progettazione, produzione, vendita e servizio di tutti i tipi di interruttori a membrana, sovrapposizioni a membrana, sovrapposizioni grafiche, piastre PC, PVC, PET e alluminio, lenti acriliche, targhe metalliche,pannello touch screen, cristallo epossidico, carta da etichetta e materiali compositi termo-resistenti per stampaggio a caldo/stampa a iniezione (BMC/SMC). In stretta conformità conISO ...